The Mold pentru bara de protectie auto Proces

Bara de protecție față sau spate a unei mașini este o piesă mare, cu pereți subțiri și ușoară, care protejează vehiculul. Scopul său principal este de a absorbi energie atunci când un vehicul este în colț. Bara de protecție este folosită și pentru a proteja pietonii. Sunt disponibile diferite stiluri, materiale și finisaje.

Automobilele sunt din ce în ce mai importante în societatea modernă. Siguranța vehiculelor a primit multă atenție. Criza energetică a făcut ca mașinile să fie cât mai ușoare posibil. Bara de protecție trebuie să protejeze și ocupanții vehiculului. Din fericire, producătorii au dezvoltat modalități inovatoare de a face bare de protecție auto. Turnarea prin injecție este o astfel de metodă.

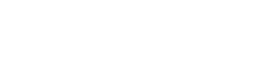

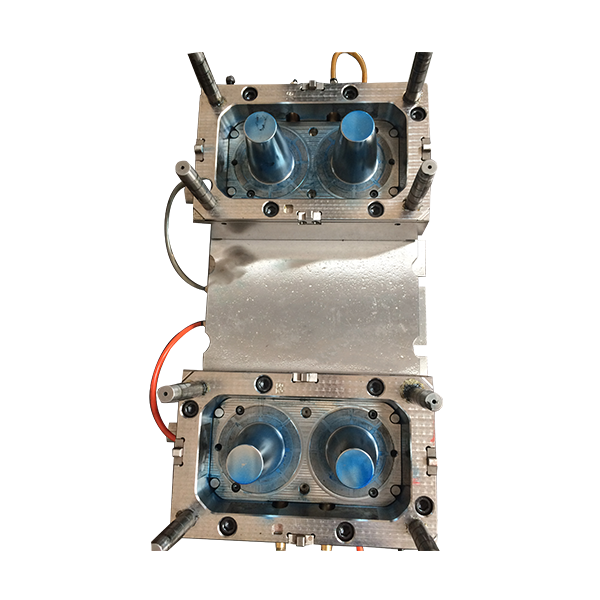

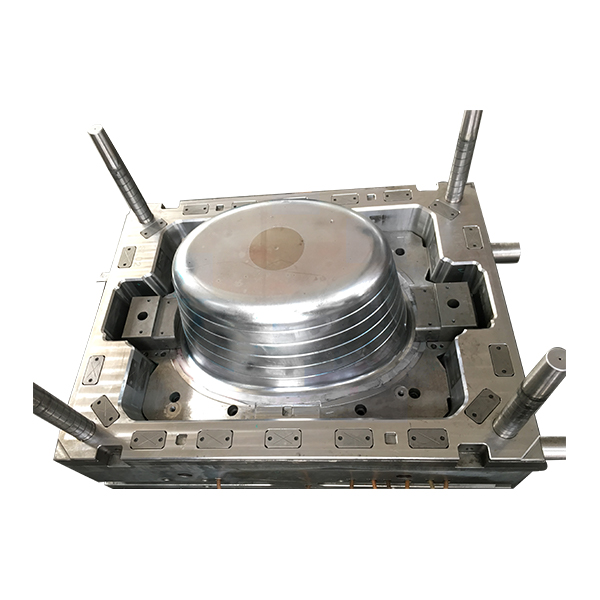

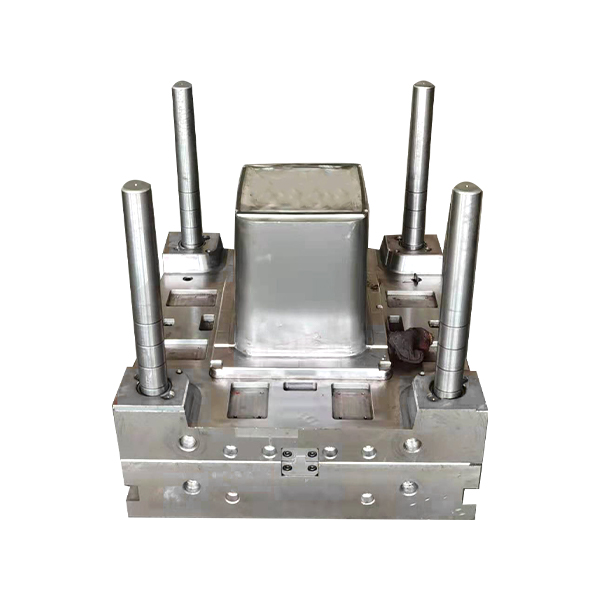

Turnarea prin injecție este un proces care implică un compus special de poliuretan. După ce acest compus este introdus într-o matriță mare pentru bara de protecție, plasticul este injectat prin duze în cavități. Temperatura matriței este reglată în mai multe domenii, iar presiunea este menținută la un anumit nivel.

Procesul de turnare prin injecție este împărțit în patru etape. Prima etapă este pretratamentul. Aceasta include tratarea suprafeței, care poate asigura aspectul barei de protecție. A doua etapă este presiunea de injecție, care este de 80.000 grame/cm pentru locul de colectare și 90.000 grame/cm pentru restul produsului. Aceasta este etapa cea mai critică, deoarece are cea mai mare influență asupra calității produsului final.

A treia etapă este presurizarea. Acesta este cel mai important pas, deoarece controlează rezistența plasticului injectat. În funcție de capacitatea mașinii, presiunea maximă de injecție poate varia. Este important să existe un sistem de răcire adecvat pentru un ciclu de formare rapid și eficient. În plus, este vital ca supapele duzei să nu fie blocate de contaminanți. Dacă sunt, duza nu poate asigura o răcire adecvată, ceea ce poate reduce calitatea produsului finit.

A patra și a cincea etapă sunt ambalarea și demularea. Presiunea de ambalare este intre 5 si 10 secunde. Unghiul de deformare este important pentru precizia producției. În general, unghiul de deformare nu trebuie să fie mai mare de 1,5 ori deschiderea. Fileul minim al piesei tipice este R0,5. Suprafața de despărțire nu trebuie să fie rotunjită. Linia de despărțire interioară este o suprafață de despărțire invizibilă.

A șasea și a șaptea etapă sunt răcirea cu apă în circulație și încălzirea matriței. Placa de rulare izolată este menținută peste temperatura de topire prin încălzitoare electrice cu cartuş. Presiunea de staţionare este de 85% din presiunea maximă de umplere.

Etapa a opta și a noua sunt asamblarea și finisarea. Precizia de asamblare a matriței este mare și procesul este ușor de controlat. Un temporizator secundar poate fi utilizat pentru a seta închiderea pozitivă a fiecărei supape după un timp de umplere prestabilit specificat. Acest lucru este util și în prevenirea înghețului. În plus, temporizatoarele secundare elimină necesitatea supraambalării la fiecare poartă.

Runnerul fierbinte este o altă opțiune. Avantajele acestei opțiuni includ eliminarea curelelor și a mașinii sprue, ceea ce reduce costurile, iar matrița este mai ușor de curățat. Cu toate acestea, această opțiune are un preț de matriță mai mare. Mai mult, este mai scump de fabricat.

Engleză

Engleză Español

Español

.jpg)

.jpg)